Η DT Swiss, όπως προδίδει και το όνομα της είναι μια εταιρία που ξεκίνησε -και ακόμη βρίσκεται- στην Ελβετία και ειδικότερα στο Biel. Οι ακτίνες της είναι το μέτρο σύγκρισης για όλες τις υπόλοιπες εταιρίες, ενώ τα κέντρα και οι τροχοί είναι από τα καλύτερα που κυκλοφορούν στην αγορά. Όσον αφορά τα κέντρα, παρόλο που δεν το διαφημίζουν έχουν τεχνολογίες που θα κάνουν το σαγόνι σας να πέσει μέχρι το πάτωμα. Επίσης είναι ένας από τους μεγαλύτερους προμηθευτές ΟΕ προϊόντων στην Trek και την Specialized. Για τα στεφάνια δεν μπορούμε να πούμε και πολλά, ειδικά μετά από την απίστευτη κατάβαση του Aaron Gwin που κατέβηκε το Leogang χωρίς λάστιχο και ο τροχός δεν έσπασε σε 1000 κομμάτια! Αρκετό χρόνο χάσαμε όμως, πάμε να δούμε τις φωτογραφίες που τράβηξε το Pinkbike όταν τους δόθηκε η ευκαιρία για ξενάγηση στο εργοστάσιο της DT Swiss.

Οι κτιριακές εγκαταστάσεις της DT Swiss, δεν είναι σούπερ σύγχρονες -εξωτερικά- όπως μπορεί να περιμένατε. Αντιθέτως είναι 2 απλά κτίρια, που βρίσκονται λίγα μέτρα μακριά από τον θρυλικό κατασκευαστή ρολογιών Omega.

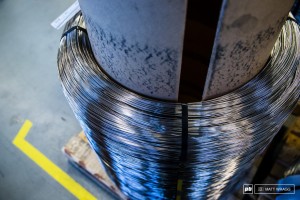

Τα υλικά από τα οποία δημιουργούνται οι παγκοσμίου φήμης ακτίνες.

Η διαδικασία κατασκευής μιας ακτίνας είναι αρκετά απλή, αλλά αυτό που εντυπωσιάζει η αποδοτικότητα των μηχανών αυτών. Οι κουλούρες του σύρματος μπαίνουν σε αυτές τις μηχανές, όπου περιστρέφονται σιγά σιγά μέχρι να ισιώσουν, αλλά χωρίς να τεντωθούν ποτέ κατά την διαδικασία αυτή γιατί θα χάσουν σε αντοχή. Έπειτα μπαίνουν σε μια άλλη σειρά μηχανών όπου δημιουργούνται οι άκρες J-bents, γίνονται τα σπειρώματα και το τελικό φινίρισμα. Όλα γίνονται πολύ γρήγορα και είναι θέμα δευτερολέπτων από την στιγμή που μπαίνει το σύρμα από την μια μεριά, μέχρι να βγει έτοιμη προς χρήση ακτίνα από την άλλη μεριά.

Όλη η διαδικασία περιλαμβάνει πολύ αυστηρό έλεγχο ποιότητας και πάντοτε υπάρχει κάποιος άνθρωπος να επιβλέπει την διαδικασία σε κάθε μηχανή. Για ευκολία έχουν φτιάξει αυτό το εργαλείο -το οποίο δεν είναι μεγαλύτερο από μια πιστωτική κάρτα- ώστε να ελέγχουν με ακρίβεια αν κάθε ακτίνα έχει κατασκευαστεί στις διαστάσεις που πρέπει με την ακρίβεια που απαιτείται.

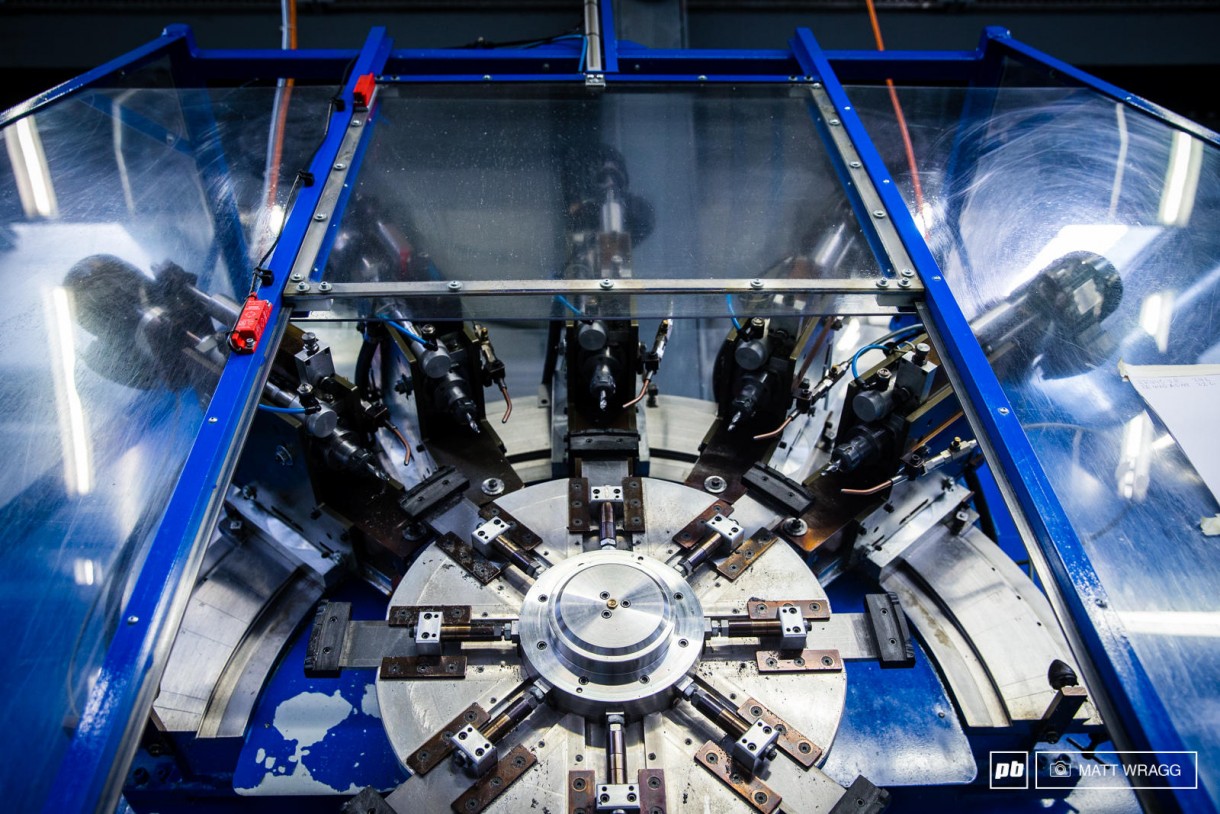

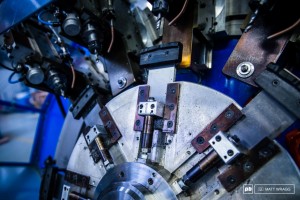

Με τόσους διαφορετικούς τύπους ακτινών που παράγει η DT Swiss δε πιστεύω να περιμένατε πως όλες θα έβγαιναν από το ίδιο μηχάνημα! Όσον αφορά τις Aerolites, την κορυφαία αγωνιστική ακτίνα της DT Swiss, η διαδικασία είναι αρκετά πιο σύνθετη καθώς τα επιθυμητά μήκη επιτυγχάνονται με την μέθοδο της κρύας σφυρηλάτησης, σε ειδικά μηχανήματα υπερήχων όπου το μέταλλο παίρνει το σχήμα που χρειάζεται. Για να επιτευχθεί αυτό, υπάρχει ένα τεράστιο δίκτυο σωλήνων όπου κυκλοφορεί λάδι για να δουλεύουν αυτές οι μηχανές.

Έπειτα οι ακτίνες μπαίνουν στο ίδιο μηχάνημα που χρησιμοποιείται για όλες τις ακτίνες για να αποκτήσουν την J-Bend και τα σπειρώματα. Στο τελικό στάδιο της παραγωγής, μπαίνουν σε ένα άλλο μηχάνημα -μια πρέσα- όπου πρεσάρονται με δύναμη 500 τόνων ώστε να αποκτήσουν την πλατιά -bladed- διαμόρφωση. Στην αρχή μάλιστα αντιμετώπισαν προβλήματα με τα συγκεκριμένα μηχανήματα καθώς υποχωρούσε το τσιμεντένιο έδαφος από την δύναμη και χρειάστηκε να το ενισχύσουν με σίδερα. Για να παραχθεί η κάθε Aerolite ακτίνα, χρειάζονται 2-3 λεπτά, οπότε βρήκατε και τον λόγο για το ψηλότερο κόστος τους.

Βέβαια δεν γίνεται πλέον όλη η παραγωγή των ακτινών στην Ελβετία, αλλά το μεγαλύτερο μέρος της παραγωγής έχει μεταφερθεί στην Πολωνία και την Άπω Ανατολή, αλλά χωρίς να αλλάζει κάτι στην διαδικασία.

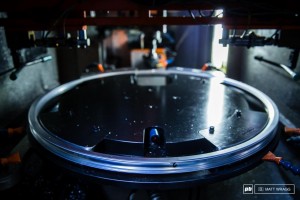

Στεφάνια. Η παραγωγή ξεκινά με την διαμόρφωση του μετάλλου στο «D» σχήμα που είναι χαρακτηριστικό για τα στεφάνια της DT-Swiss, και έπειτα καμπυλώνεται με προσοχή στις επιθυμητές διαστάσεις. Πριν κολληθεί και ολοκληρωθεί η διαδικασία ελέγχεται πως έχει τις σωστές διαστάσεις αλλά και πως η ποιότητα του είναι αυτή που πρέπει. Αν και η διάμετρος είναι η κύρια μέτρηση, πάντοτε υπάρχουν μικρές διακυμάνσεις όπου κάνουν πιο εύκολη, ή πιο δύσκολη την τοποθέτηση του ελαστικού πάνω στον τροχό.

Στην συνέχεια ακολουθεί η διαδικασία της συγκόλλησης όπου χρησιμοποιείται ένα ένθεμα μετάλλου εσωτερικά του στεφανιού ώστε να το εμποδίσει να παραμορφωθεί από την θερμοκρασία που αναπτύσσεται κατά την συγκόλληση.

Έπειτα αφαιρείται το περίσσιο υλικό από την συγκόλληση, ο τροχός λειαίνεται και είναι έτοιμος.

Στο παρακάτω μηχάνημα γίνονται οι τρύπες για τις ακτίνες και έπειτα ο τροχός στέλνεται για ανοδίωση.

Παρακάτω είναι μερικές από τις διαδικασίες των δοκιμών αντοχής που γίνονται στους τροχούς, τα κέντρα και τις ακτίνες. Πέρα από δοκιμές μεγάλου χρόνου -long term- κάνουν και δοκιμές συγκρούσεων με δυνάμεις που θα συναντηθούν πολύ σπάνια στο ποδήλατο όπου καταγράφονται και οι αντιδράσεις με κάμερες υψηλών ταχυτήτων ώστε να μπορούν να παρακολουθούν το υλικό.

Στο «ρετιρέ» βρίσκονται τα γραφεία των μηχανικών που είναι υπεύθυνοι για τον σχεδιασμό όλων των προϊόντων της DT Swiss.

Η εταιρία με περηφάνια έχει μπροστά μπροστά τον τροχό που χρησιμοποίησε ο Aaron Gwin στο Leogang το 2014, με τον οποίο κατέβηκε σχεδόν όλη την διαδρομή χωρίς ελαστικό και δεν έσπασε ούτε τσαλακώθηκε. Το κέντρο κόπηκε από την ομάδα για να το χρησιμοποιήσει στον επόμενο τροχό. Το μοντέλο του τροχού είναι το ΕΧ471, με το οποίο ο Richie Rude και ο Jared Graves κατέκτησαν το πρωτάθλημα του Enduro World Series to 2015 και το 2014 αντίστοιχα. Όχι και άσχημα για ένα στεφάνι αλουμινίου!

- Tags: dt swiss, factory tour, ακτίνες, ζάντες, τροχοί